A Koordinatenmessger?t (KMG) ist ein Pr?zisionswerkzeug zur Messung der physikalischen geometrischen Eigenschaften eines Objekts. Es tastet die Oberfl?che eines Teils mit einer Sonde ab und erfasst dessen Koordinaten im 3D-Raum (X-, Y- und Z-Achse). Diese Messungen werden anschlie?end verarbeitet, um detaillierte Berichte und Modelle zu erstellen.

KMGs sind mit verschiedenen Sondentypen ausgestattet, z. B. mechanischen Tastsonden, optischen Sonden und Lasersensoren. Die Sonde bewegt sich entlang der Achsen und erfasst Ma?daten, die dann in ein 3D-Modell oder einen Datenbericht umgewandelt werden.

KMGs werden in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Maschinenbauindustrie h?ufig für folgende Aufgaben eingesetzt:

Eine optische Messmaschine (VMM) hingegen ist ein Werkzeug, das optische Sensoren und Kameras zur Messung von Teilen verwendet. Im Gegensatz zu Koordinatenmessger?ten (KMGs) verwenden VMMs berührungslose Messmethoden, die sich für empfindliche oder weiche Materialien eignen, die durch direkten physischen Kontakt besch?digt werden k?nnten.

VMMs beleuchten die Oberfl?che eines Teils und erfassen das reflektierte Bild mit hochaufl?senden Kameras. Die aufgenommenen Bilder werden anschlie?end von einer Software verarbeitet, um Abmessungen und andere Merkmale zu berechnen.

VMMs eignen sich ideal zum Messen kleiner, leichter oder empfindlicher Teile. Sie werden h?ufig in Branchen wie diesen eingesetzt:

Nachdem wir nun beide Maschinen besprochen haben, wollen wir uns die wichtigsten Unterschiede ansehen. Diese Unterschiede sind wichtig, wenn Sie entscheiden, welche Maschine Sie für Ihre spezifischen Anforderungen verwenden.

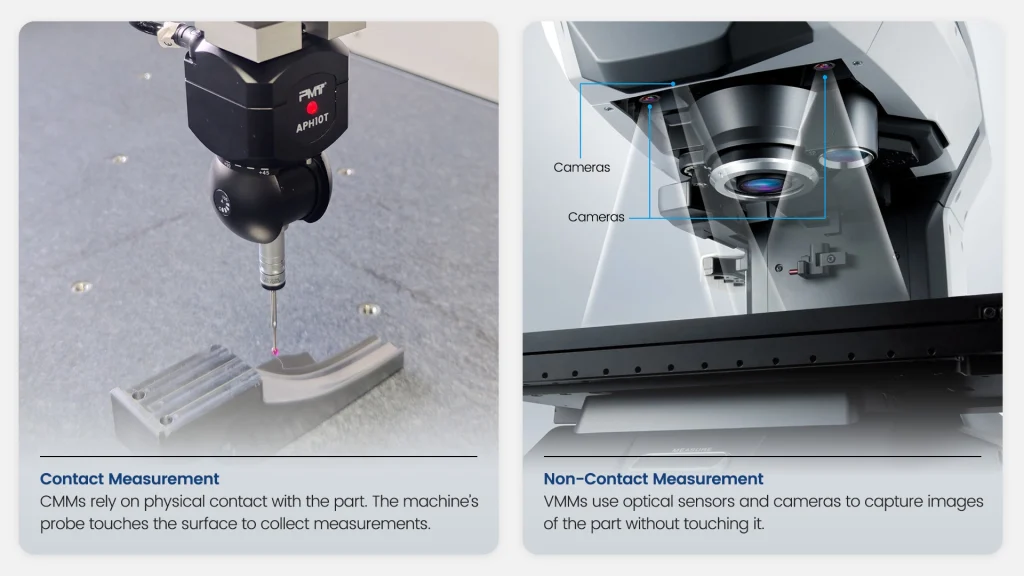

KMG: KMGs sind auf physischen Kontakt mit dem Werkstück angewiesen. Der Messtaster der Maschine berührt die Oberfl?che, um Messungen durchzuführen.

VMM: VMMs verwenden optische Sensoren und Kameras, um Bilder des Teils aufzunehmen, ohne es zu berühren.

KMG: Am besten für starre Teile, die physischem Kontakt standhalten k?nnen. KMGs sind nicht für empfindliche oder weiche Materialien geeignet.

VMM: Ideal für empfindliche, verformbare oder weiche Teile, die durch kontaktbasierte Messungen besch?digt werden k?nnten.

KMG: Bekannt für hohe Genauigkeit – ideal für Teile, die eine Pr?zision im Mikrometerbereich erfordern, einschlie?lich 3D-Funktionen und GD&T-Messungen.

VMM: VMMs bieten zwar eine gute Genauigkeit, sind jedoch im Allgemeinen besser für kleinere oder einfachere Teile geeignet und weisen bei gro?en, komplexen Geometrien eine geringere Genauigkeit auf.

KMG: KMGs sind in der Regel langsamer, da sie jeweils nur ein Teil messen und sich am besten für komplexe oder gro?e Teile eignen.

VMM: VMMs sind schneller und k?nnen mehrere Teile gleichzeitig messen, was sie perfekt für die Massenproduktion macht.

KMG: Kann gr??ere, schwerere Teile handhaben und hat die Kapazit?t, Komponenten mit einem Gewicht von bis zu 500 kg zu messen.

VMM: Im Allgemeinen auf leichtere Teile beschr?nkt, normalerweise unter 20 kg.

KMG: Aufgrund der mechanischen Komplexit?t sind die Anschaffungskosten und der Wartungsaufwand bei KMGs tendenziell h?her.

VMM: VMMs sind in der Regel günstiger und haben geringere Wartungskosten.

KMG: Der Betrieb eines KMG erfordert einen erfahrenen Bediener, der wei?, wie die Maschine richtig eingerichtet und verwendet wird, insbesondere bei komplexen Messungen.

VMM: VMMs sind einfacher zu bedienen und erfordern weniger spezielle Schulungen.

Die Wahl zwischen einem CMM und einem VMM h?ngt von mehreren Faktoren ab. Hier erfahren Sie, wann Sie welche Maschine verwenden sollten:

Sowohl Koordinatenmessger?te (KMGs) als auch virtuelle Maschinen (VMMs) sind wichtige Werkzeuge zur Gew?hrleistung von Produktqualit?t und Pr?zision in der Fertigung. Jede Maschine verfügt über einzigartige F?higkeiten, die sie für unterschiedliche Aufgaben besser geeignet machen. Koordinatenmessger?te bieten hohe Pr?zision und Vielseitigkeit und eignen sich daher ideal für komplexe oder schwere Teile, w?hrend VMMs schnelle, berührungslose Messungen erm?glichen und sich perfekt für kleine, empfindliche und gro?volumige Teile eignen.

Die Wahl des richtigen Messwerkzeugs h?ngt von den spezifischen Anforderungen Ihres Produktionsprozesses ab. Durch das Verst?ndnis der St?rken und Schw?chen beider Ger?te k?nnen Hersteller fundiertere Entscheidungen treffen und bessere Ergebnisse in ihren Qualit?tskontrollprozessen erzielen.

Wenn Sie nach einer pr?zisen und effizienten L?sung für Ihre Messanforderungen suchen, Kontakt PMT Wir bieten Ihnen kompetente Beratung bei der Auswahl des richtigen KMG oder VMM für Ihr Unternehmen. Wir bieten umfassende Messsysteme, Kalibrierservices und technischen Support, damit Sie h?chste Fertigungsstandards einhalten k?nnen. Kontaktieren Sie uns noch heute für eine Beratung!