Anfang 2020 rückte die Branche der Elektrofahrzeuge allm?hlich in den Vordergrund. Ein Elektrofahrzeugunternehmen sah sich mit Herausforderungen wie geringer Effizienz und hohen Nacharbeitsraten aufgrund veralteter Messmethoden konfrontiert, was zu eingeschr?nkter Produktion und geringerer Wettbewerbsf?higkeit führte. Nach mehreren Besuchen schlug ein PMT-Kundenbetreuer vor PMT ALPHAM 3.0 m tragbares Koordinatenmessger?t (CMM), erg?nzt durch klappbares verstellbares StativDadurch konnte das Unternehmen die Erfolgsquote seines wichtigsten Ger?ts, der Laminiermaschine, auf über 99.5 % steigern.

Kernvorteile von PMT ALPHAM tragbares KMG:

1. Hervorragende Genauigkeit: Erreicht bis zu ±0.02 mm (gem?? ISO 10360-12) und bietet so eine zuverl?ssige Wiederholbarkeit.

2. Kostengünstige Leistung: Gleicht Pr?zision und Wert aus, ideal für Hochgeschwindigkeits-Laminiermaschinen.

3. Intelligente Integration: Erm?glicht die Zusammenstellung und Archivierung von Daten in Echtzeit mit der tragbaren CMM- und 3D-Software von PMT.

?Mit herk?mmlichen Messmethoden wies die Polschuhausrichtung in unserer Maschine eine Abweichung von bis zu 0.15 mm auf, was zu einer Erfolgsquote von nur 91.7 % führte. Mithilfe eines tragbaren Koordinatenmessger?ts mit 3D-Software k?nnen wir die Polschuhausrichtung jetzt in Echtzeit anpassen. Dadurch wurde die Abweichung auf ±0.03 mm reduziert und die Erfolgsquote um mehr als 7.8 % gesteigert, was sowohl die Effizienz als auch den Ertrag deutlich verbessert“, berichtete ein Produktionsleiter eines führenden Laminiermaschinenherstellers.

Messschritte:

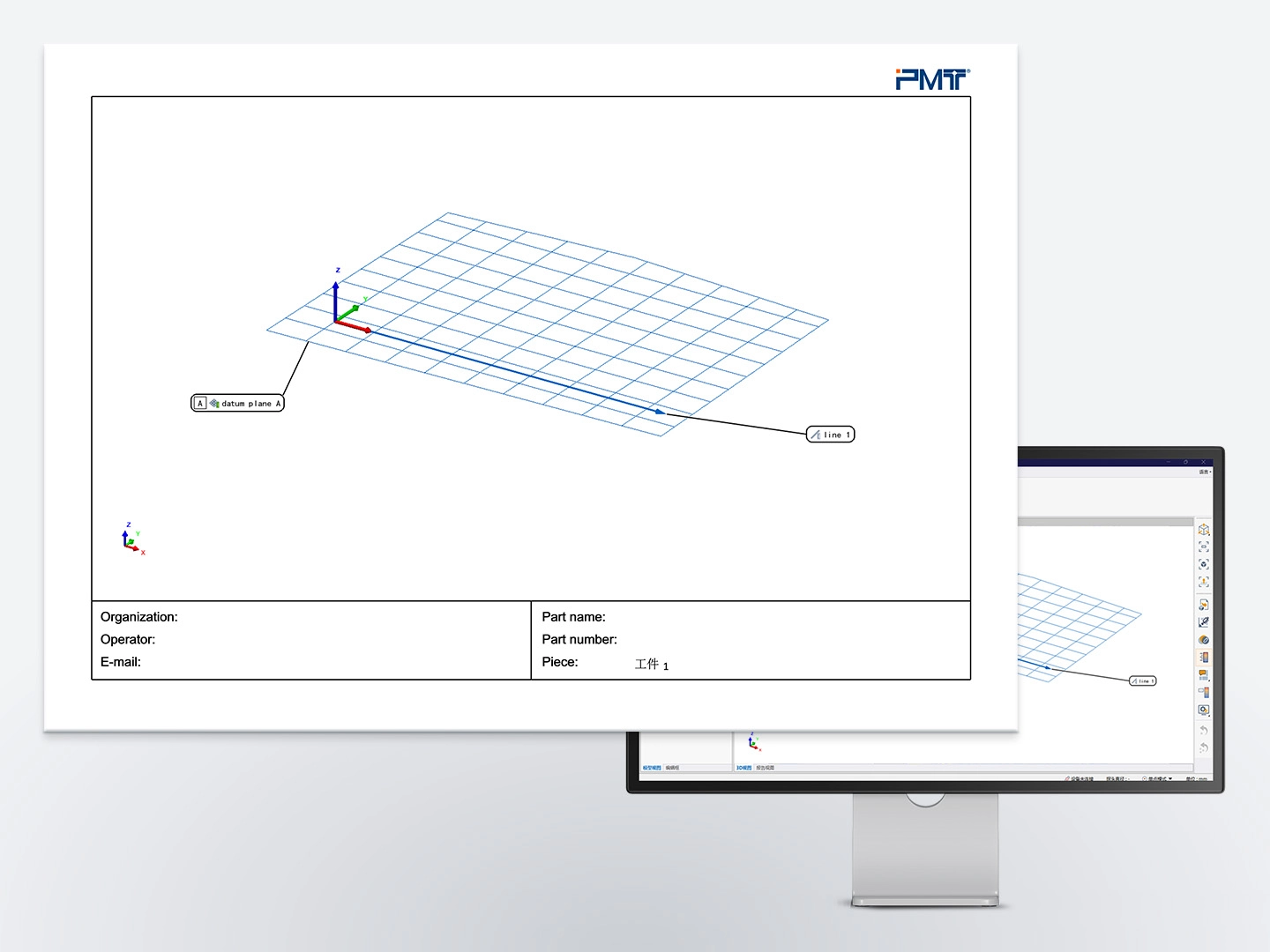

1. Festlegen des Koordinatensystems

Nehmen Sie die Maschinenplattform als Referenzebene und die lange Seite der Maschinenbasis (oder die Linie eines kreisf?rmigen Lochs), um das Koordinatensystem festzulegen.

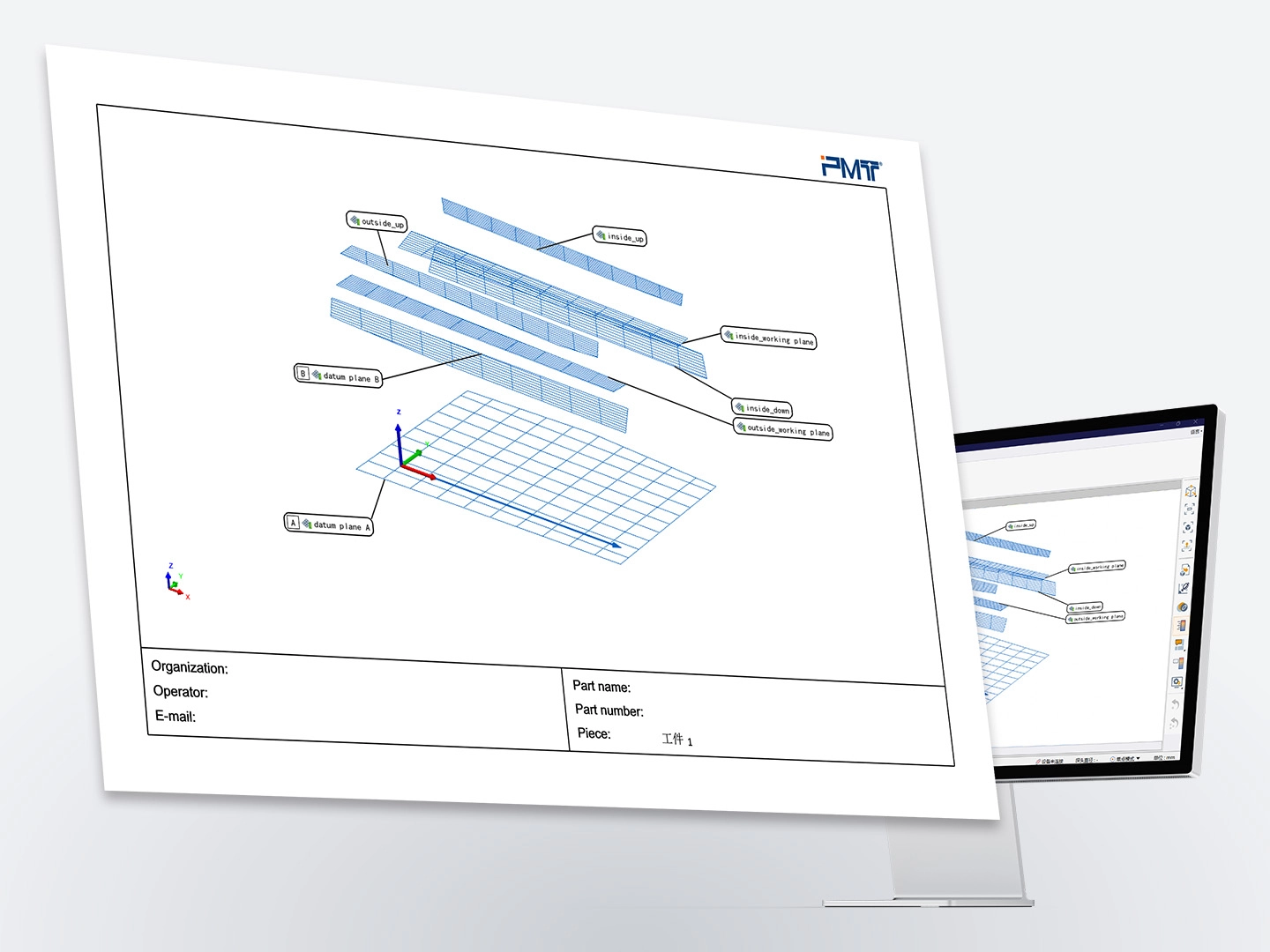

2. Datenerfassung

Verwenden Sie das tragbare Koordinatenmessger?t PMT, um die Ebenheit, Rechtwinkligkeit und Parallelit?t der Montagefl?chen zu prüfen und überm??ige Fehler für weitere Anpassungen zu erkennen.

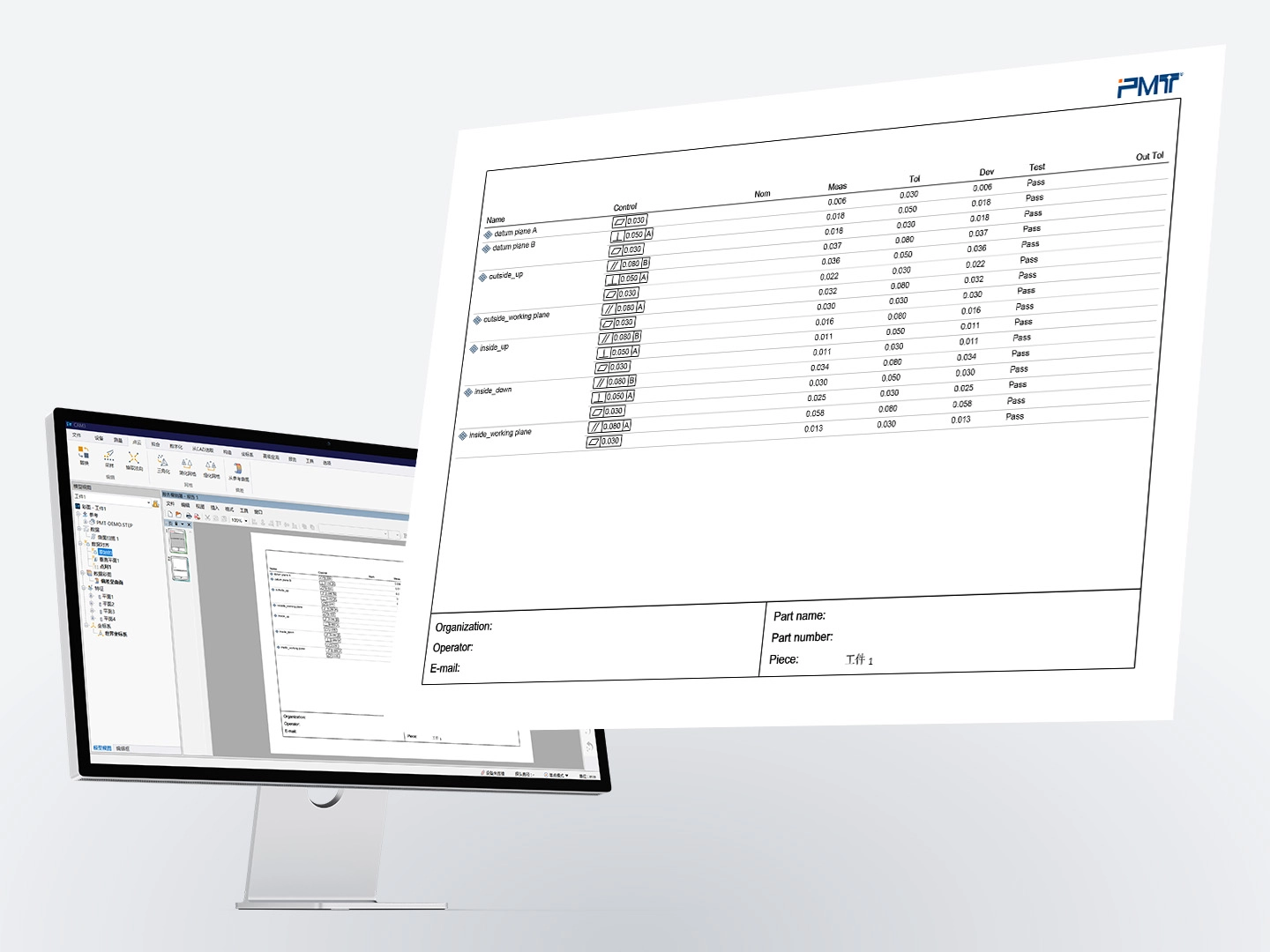

3. Echtzeitanpassung

Werten Sie die Messdaten aus: Grün bedeutet ?pass“, Rot bedeutet ?Fehler“. Korrigieren Sie Fehler, indem Sie Schrauben l?sen und Abst?nde anpassen, bis die Toleranzen innerhalb der Grenzen liegen.

4. Berichterstellung

Messen Sie die Merkmale erneut und korrigieren Sie alle verbleibenden Fehler, bis alle Anforderungen erfüllt sind. Anschlie?end kann der Bericht erstellt und zur sp?teren Rückverfolgbarkeit archiviert werden.

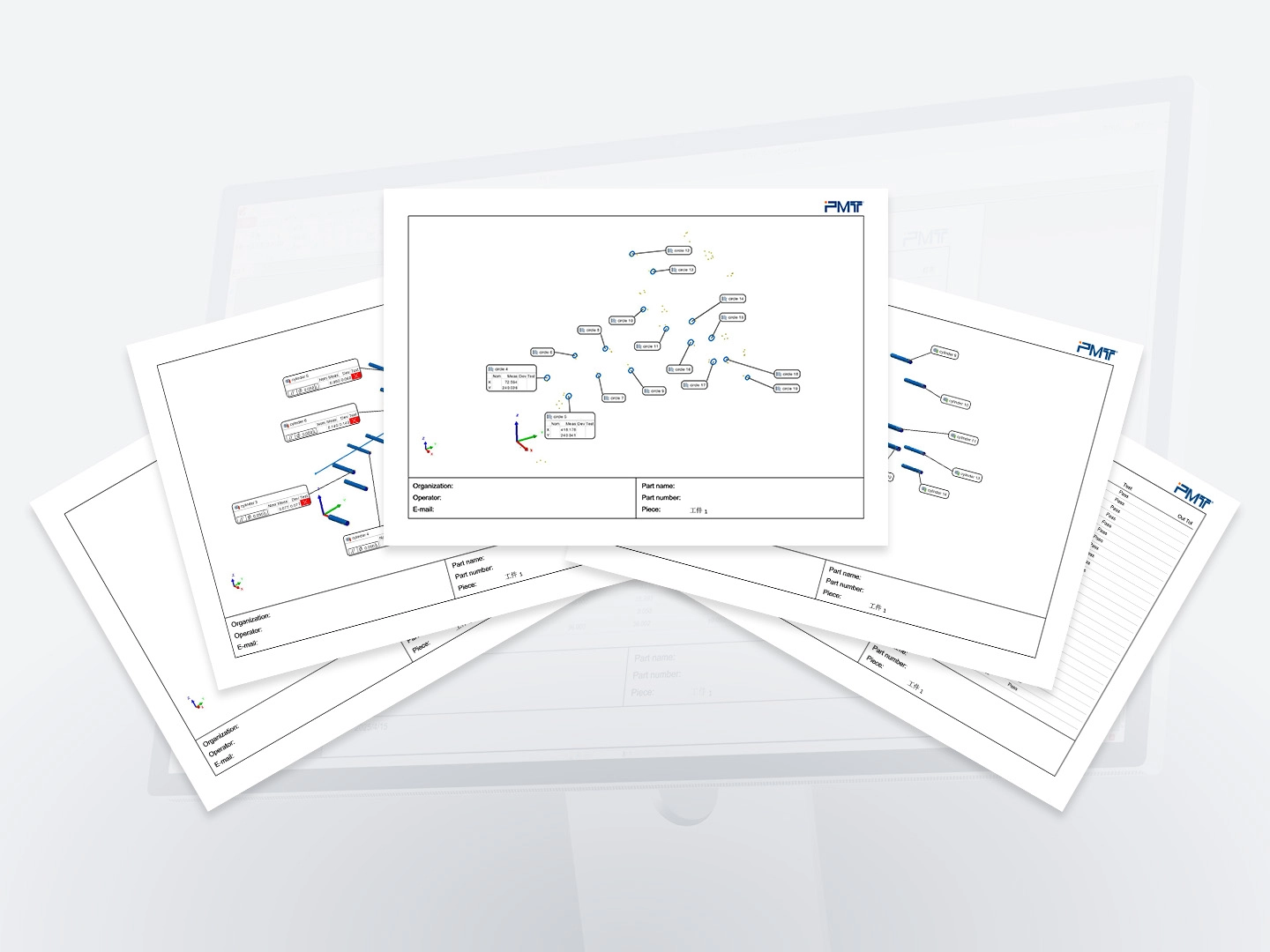

Bei der Herstellung von Lithiumbatterien führt die Abwickelmaschine der Laminiermaschine Polstücke zu. Eine ungleichm??ige Membranspannung kann zu Falten oder Rissen führen, die die Stabilit?t der Abwickelmaschine beeintr?chtigen und zu Qualit?tsm?ngeln führen.

Aufbauend auf den bisherigen Erfolgen mit der Laminiermaschine entschied sich eine Fabrik nach Gespr?chen mit dem PMT-Kundenbetreuer für den Einsatz des tragbaren Koordinatenmessger?ts PMT ALPHA zur Verbesserung des Spannungssystems der Abwickelmaschine. Durch Messung der Walzenausrichtung und Anpassung der Montagefl?chen konnten die Membranspannungsschwankungen von ±8 N auf ±1.5 N reduziert und die Fehlerbehebungszeit um über 65 % verkürzt werden. Dies reduzierte Faltenbildung und Risse der Membran deutlich und steigerte sowohl die Stabilit?t als auch die Produktivit?t.

Mit der Build/Inspect-Funktion in der 3D-Software erm?glicht das tragbare Koordinatenmessger?t PMT einen umfassenden Qualit?tskontrollprozess mit Echtzeitmessung, dynamischem Feedback und pr?ziser Korrektur. Mit seiner hochmodernen Genauigkeit, Mobilit?t und Flexibilit?t tr?gt es ma?geblich zur Dynamik der Automatisierungsbranche bei.