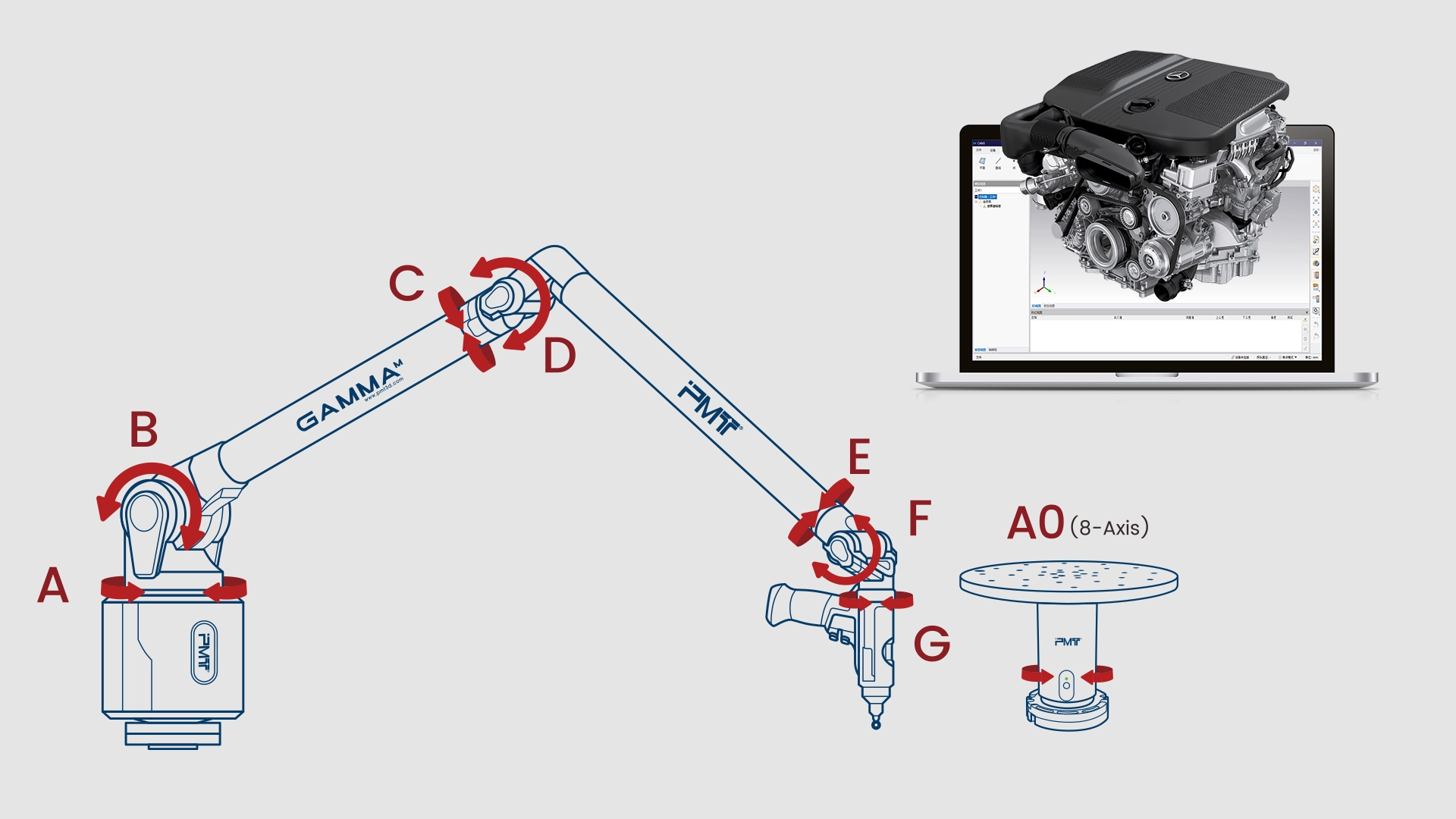

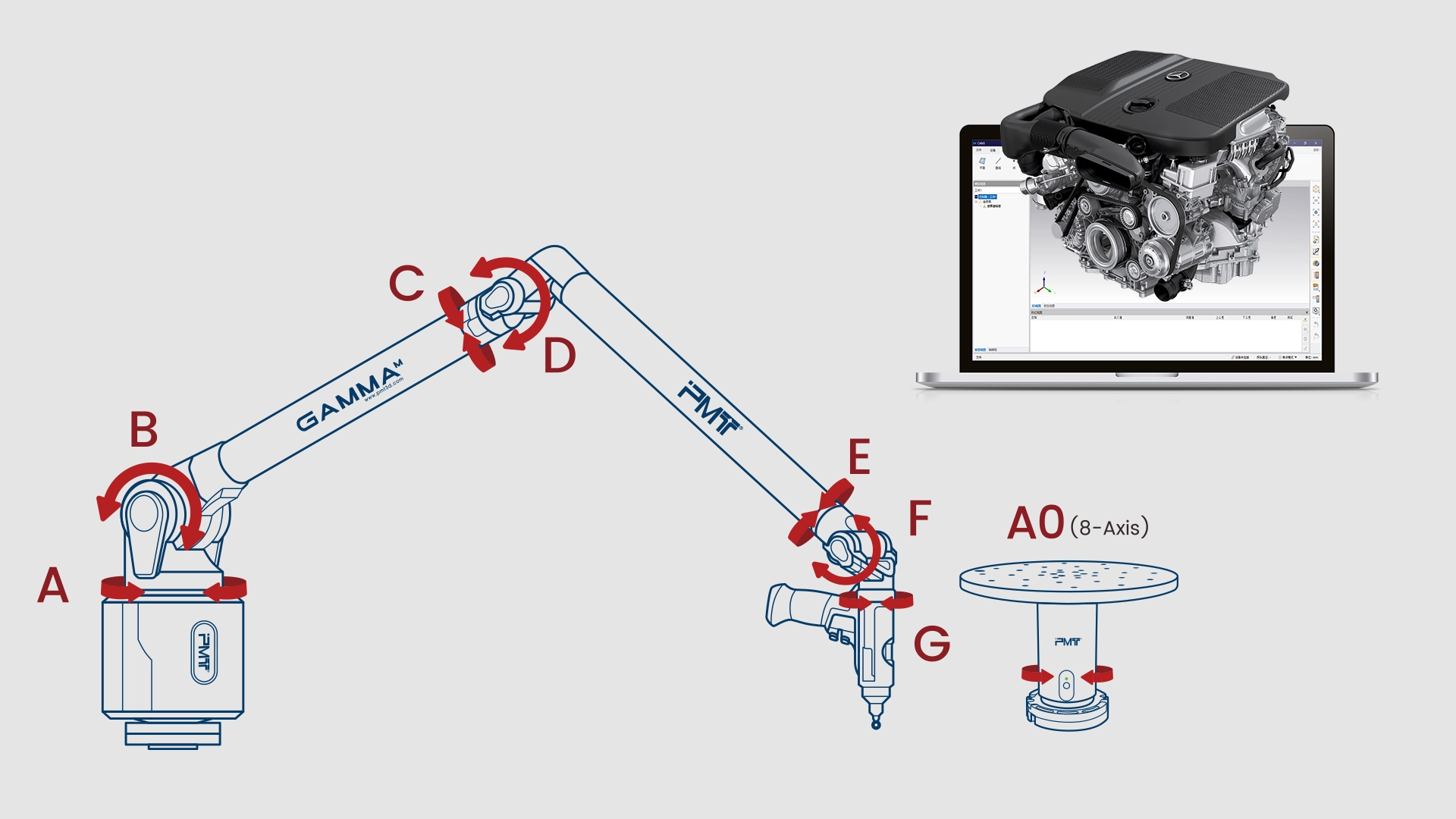

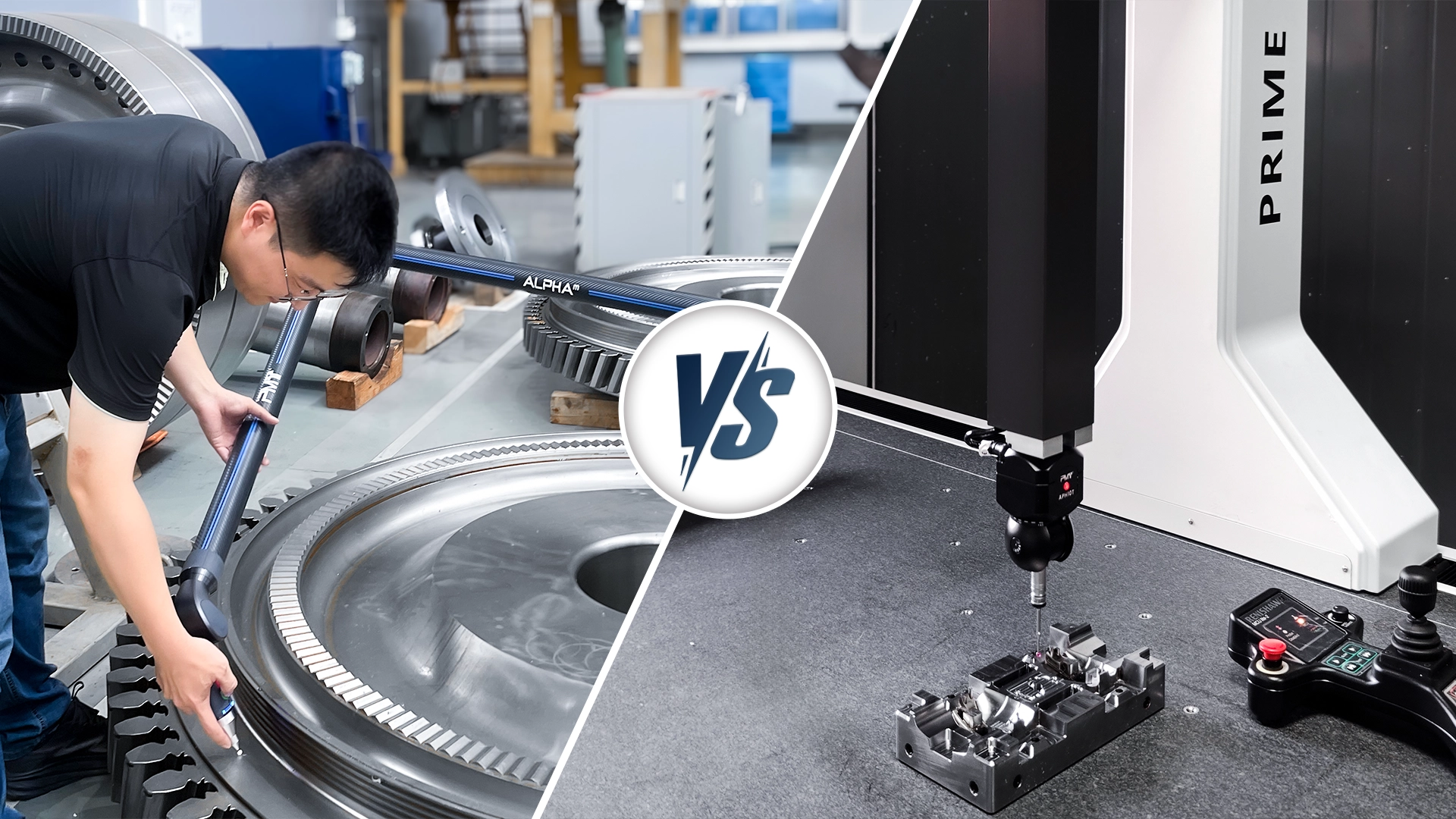

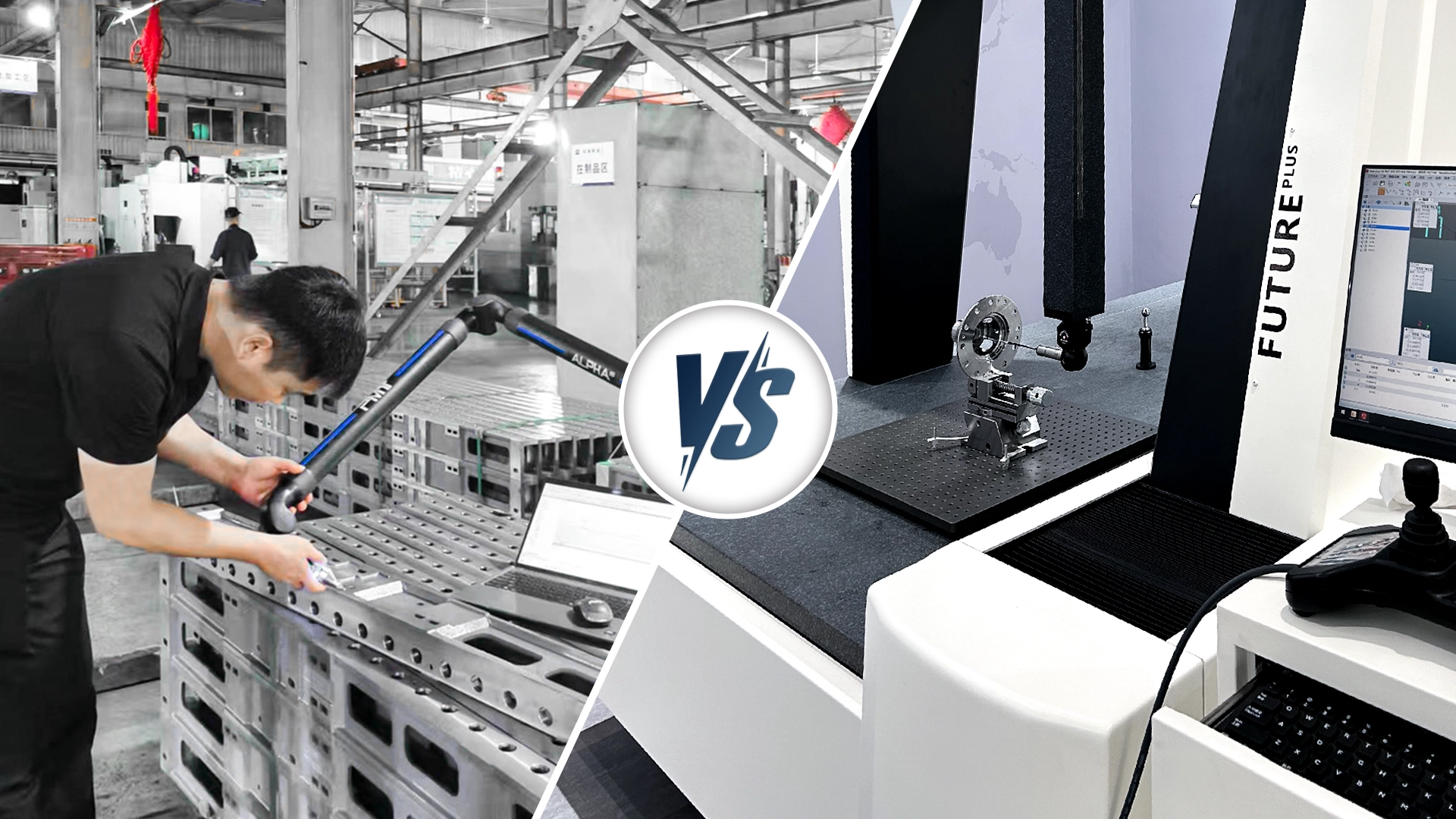

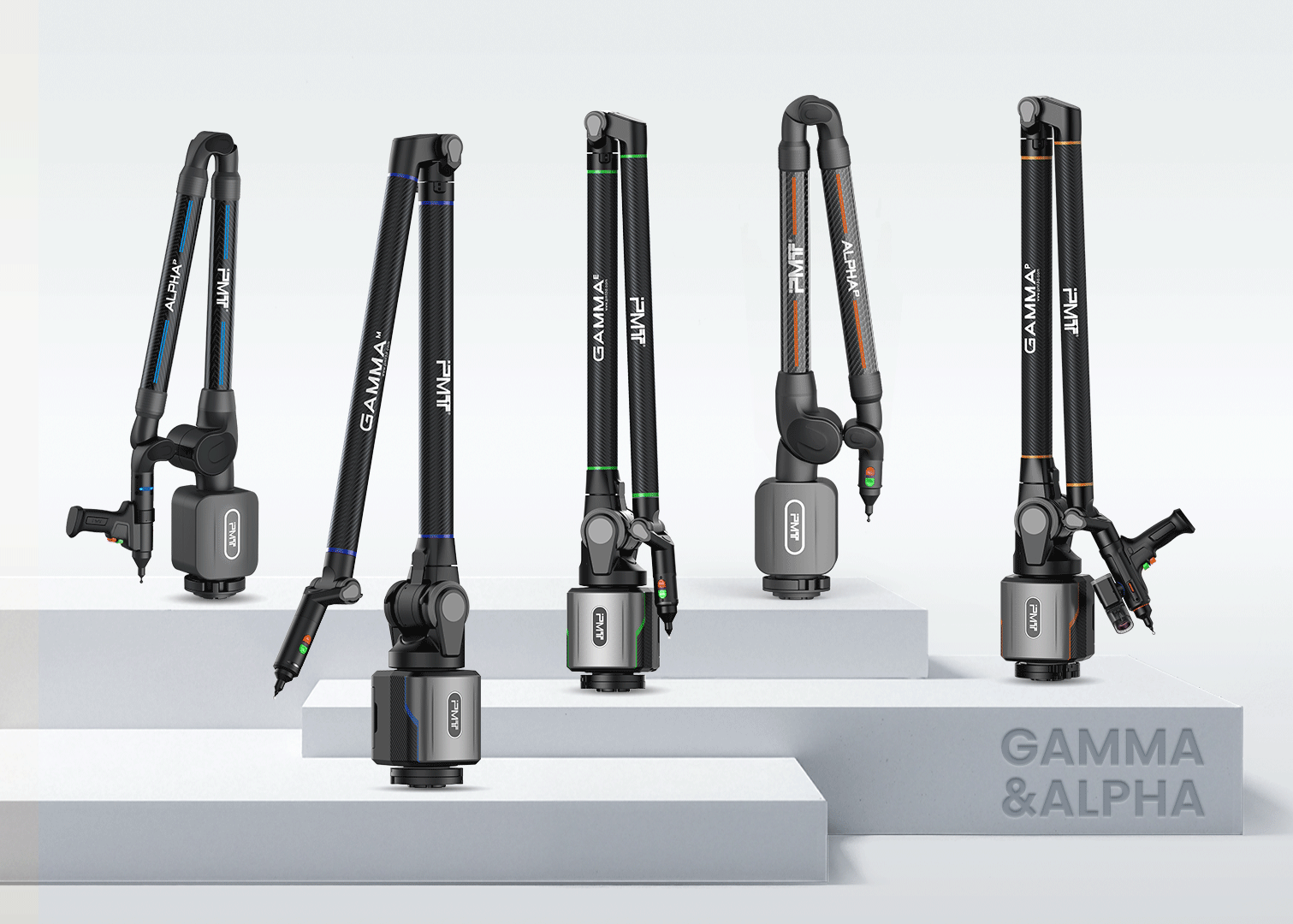

Ein Messarm, auch als tragbares Koordinatenmessger?t (KMG) bekannt, ist ein hochpr?zises 3D-Messger?t, das einem mehrachsigen Industrieroboter ?hnelt. Jedes Gelenk des Messarms verfügt über hochpr?zise Encoder zur Erfassung von Winkel?nderungen in Echtzeit. Anhand der Arml?ngen und der Winkelanpassungen in Echtzeit kann das tragbare KMG die Koordinatenwerte des Messtasters bestimmen. Ingenieure k?nnen mithilfe des Kontakttasters oder eines Laserscanners manuell Messpunkte zur Erfassung von Oberfl?chendaten setzen. Dies erm?glicht die pr?zise Erfassung von Form- und Lagetoleranzen sowie hochdichter Punktwolken. Der Messarm wird h?ufig in Vor-Ort-Anwendungen wie Qualit?tsprüfung, Formma?kontrolle, digitaler Modellierung und Rapid Prototyping eingesetzt.

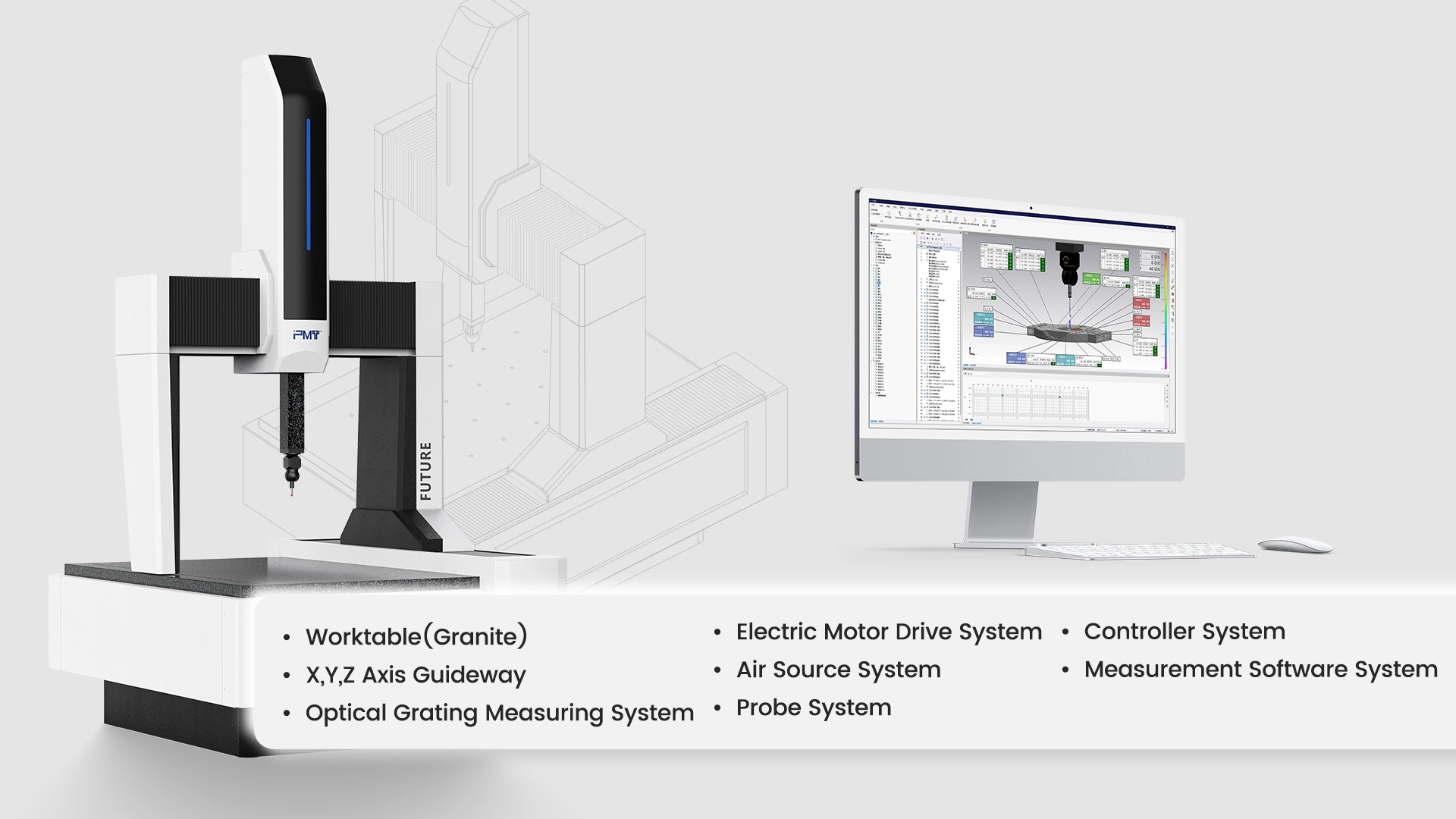

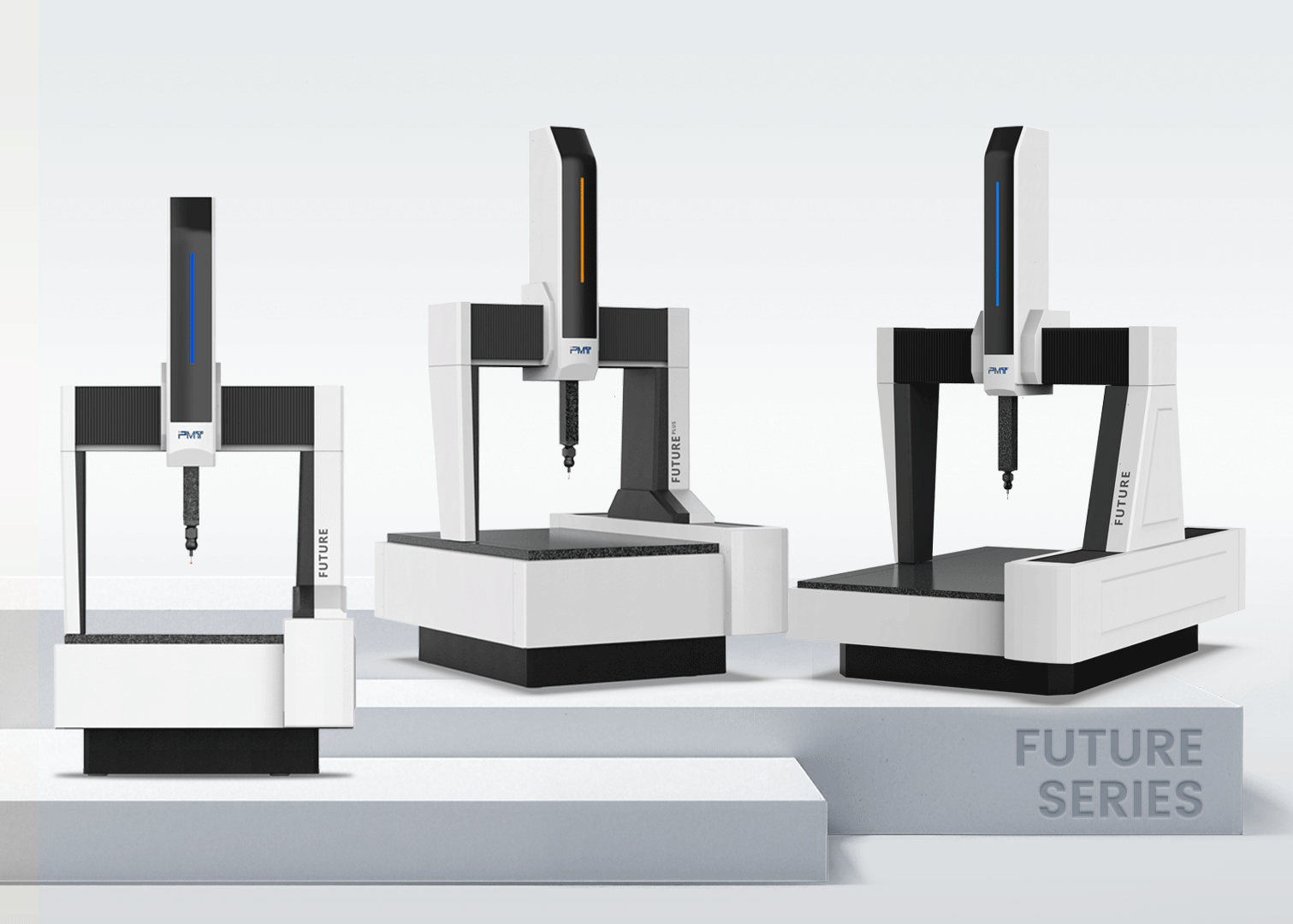

Ein Koordinatenmessger?t (KMG) ist ein hochpr?zises Messger?t mit einer Führungsstruktur aus drei senkrecht zueinander stehenden Achsen (X, Y und Z). Ein Messtaster bewegt sich pr?zise entlang dieser Achsen, um den Messpunkt in einem dreidimensionalen Koordinatensystem zu lokalisieren, indem er dessen Verschiebung in jede Richtung misst. Hochpr?zise Sensoren, wie beispielsweise Gitterma?st?be, sind an den Führungsschienen montiert, um die Bewegung des Messtasters in Echtzeit zu verfolgen und die Daten an den Computer zu übertragen. Basierend auf diesen Daten und der Geometrie der Führungsschienen berechnet der Computer dann die pr?zisen Koordinaten des Messtasters in drei Dimensionen.

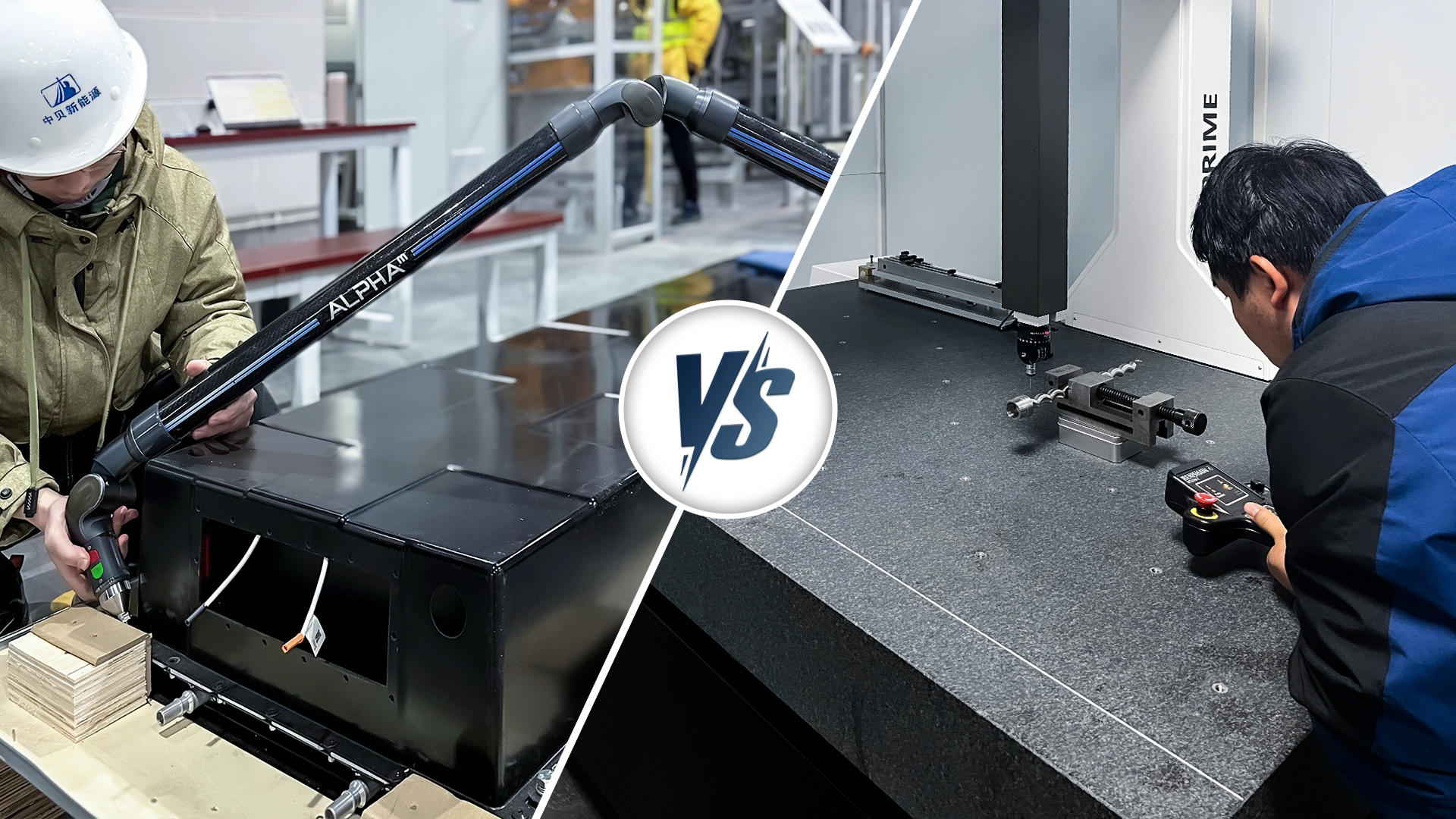

Für den Feldeinsatz gibt es keine Universall?sung. Die Wahl zwischen einem Messarm und einem Koordinatenmessger?t h?ngt von mehreren Schlüsselfaktoren ab:

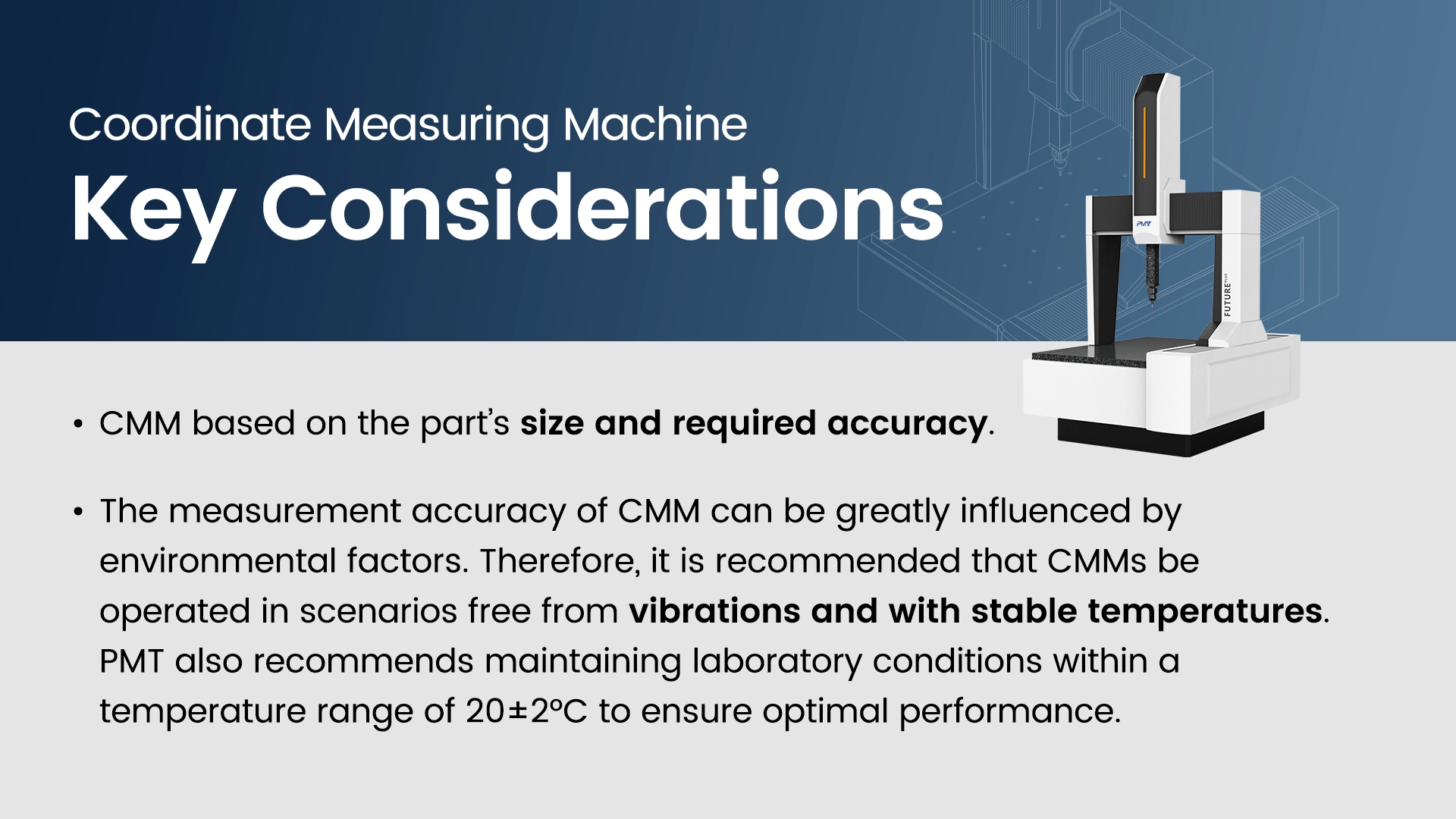

Die Genauigkeit des PMT-Messarms kann bis zu 0.012 mm erreichen. Sein leichtes Design erm?glicht Mobilit?t und Flexibilit?t bei unterschiedlichen Temperaturen und staubigen Industrieumgebungen und macht ihn ideal für Inspektionen vor Ort. Im Gegensatz dazu ben?tigt ein Koordinatenmessger?t (KMG) extrem stabile Bedingungen mit konstanter Temperatur und Luftfeuchtigkeit, um effektiv zu funktionieren. Trotz seiner kontrollierten Einsatzanforderungen kann das KMG eine extrem hohe Genauigkeit von bis zu 1.2 μm liefern.

Die Genauigkeit des PMT-Messarms kann bis zu 0.012 mm erreichen. Sein leichtes Design erm?glicht Mobilit?t und Flexibilit?t bei unterschiedlichen Temperaturen und staubigen Industrieumgebungen und macht ihn ideal für Inspektionen vor Ort. Im Gegensatz dazu ben?tigt ein Koordinatenmessger?t (KMG) extrem stabile Bedingungen mit konstanter Temperatur und Luftfeuchtigkeit, um effektiv zu funktionieren. Trotz seiner kontrollierten Einsatzanforderungen kann das KMG eine extrem hohe Genauigkeit von bis zu 1.2 μm liefern.

Der tragbare Messarm ist dank seiner Mehrachsenflexibilit?t und seiner leichten Beweglichkeit ideal für die Prüfung gro?er oder komplex geformter Teile geeignet und daher besonders für die Werkzeugprüfung unverzichtbar. Koordinatenmessger?te hingegen sind schwer zu bewegen und zeichnen sich durch eine extrem hohe Genauigkeit aus, wodurch sie sich besser für die Mikropr?zisionsteile- und Chargenprüfung eignen.

Der tragbare Messarm ist dank seiner Mehrachsenflexibilit?t und seiner leichten Beweglichkeit ideal für die Prüfung gro?er oder komplex geformter Teile geeignet und daher besonders für die Werkzeugprüfung unverzichtbar. Koordinatenmessger?te hingegen sind schwer zu bewegen und zeichnen sich durch eine extrem hohe Genauigkeit aus, wodurch sie sich besser für die Mikropr?zisionsteile- und Chargenprüfung eignen.

Liegt der Schwerpunkt eines Unternehmens auf schnellen Messungen vor Ort, Montage- und Justageprozessen in Echtzeit sowie der Prüfung kleiner bis mittlerer Chargen, bieten tragbare Koordinatenmessger?te aufgrund ihrer Flexibilit?t, Mobilit?t und Benutzerfreundlichkeit tendenziell eine h?here Kapitalrendite über den gesamten Produktlebenszyklus. Verlagert sich der Schwerpunkt hingegen auf Pr?zisionsmesstechnik und zertifizierte Laborprüfungen, wird der langfristige Wert von Koordinatenmessger?ten deutlicher, insbesondere bei steigendem Prüfvolumen und zunehmender Komplexit?t.

Aus den obigen Ausführungen l?sst sich schlie?en, dass weder der Messarm noch das Koordinatenmessger?t absolut überlegen sind. Beide erfüllen je nach Anwendungsszenario eine wichtige und oft erg?nzende Rolle. Die folgenden Abschnitte bieten detailliertere Entscheidungshilfen.

| Kategorie | Tragbarer Messarm | CMM |

| Produktion | Handbuch | Automated |

| Flexibilit?t | Mehrere Freiheitsgrade, Messen ohne Totzone | M??ige, station?re Nutzung |

| Genauigkeit | Bis zu 0.012mm | Bis zu 1.2μm |

| Umweltanforderungen | Anpassbar an die Bedingungen vor Ort, staub- und temperaturbest?ndig | Laborbedingungen |

| Wartungskosten | Niedrig | Hoch, die Führungen und Sensoren müssen regelm??ig kalibriert werden |

| Personalbedarf | Geringe, einfache und schnelle Einarbeitung | Hoch, erfordert spezielle Schulung und Programmierung |

| Chargenprüfung | Gut | Ausgezeichnet |

| Wartungszyklus | Alle 12 Monate | Alle 12 Monate |

Das tragbare Koordinatenmessger?t (KMG) von PMT Technologies entspricht den Normen ISO 10360, CE-Richtlinie und RoHS. Es hat au?erdem die Staubschutzklasse IP5X und die Wasserdichtigkeitsklasse IPX4 bestanden. Der PMT-Arm unterstützt sowohl Kontaktmessung als auch Laserscanning und kann mit einem i-fork-Messtaster und einem 8-achsigen Drehtisch kombiniert werden, um hochpr?zise und flexible Messungen zu erm?glichen. Darüber hinaus bietet ein globales Servicenetzwerk zuverl?ssigen technischen Support für Kunden weltweit.

Profile aus Aluminiumlegierungen spielen eine Schlüsselrolle in Batteriek?sten für Fahrzeuge mit alternativem Antrieb und werden auch h?ufig in Karosseriestrukturen, Antriebssystemen und der Ladeinfrastruktur eingesetzt. Mit dem anhaltend schnellen Wachstum des Marktes für Fahrzeuge mit alternativem Antrieb steigt die Nachfrage nach h?herer Pr?zision und Zuverl?ssigkeit bei der Profilherstellung.

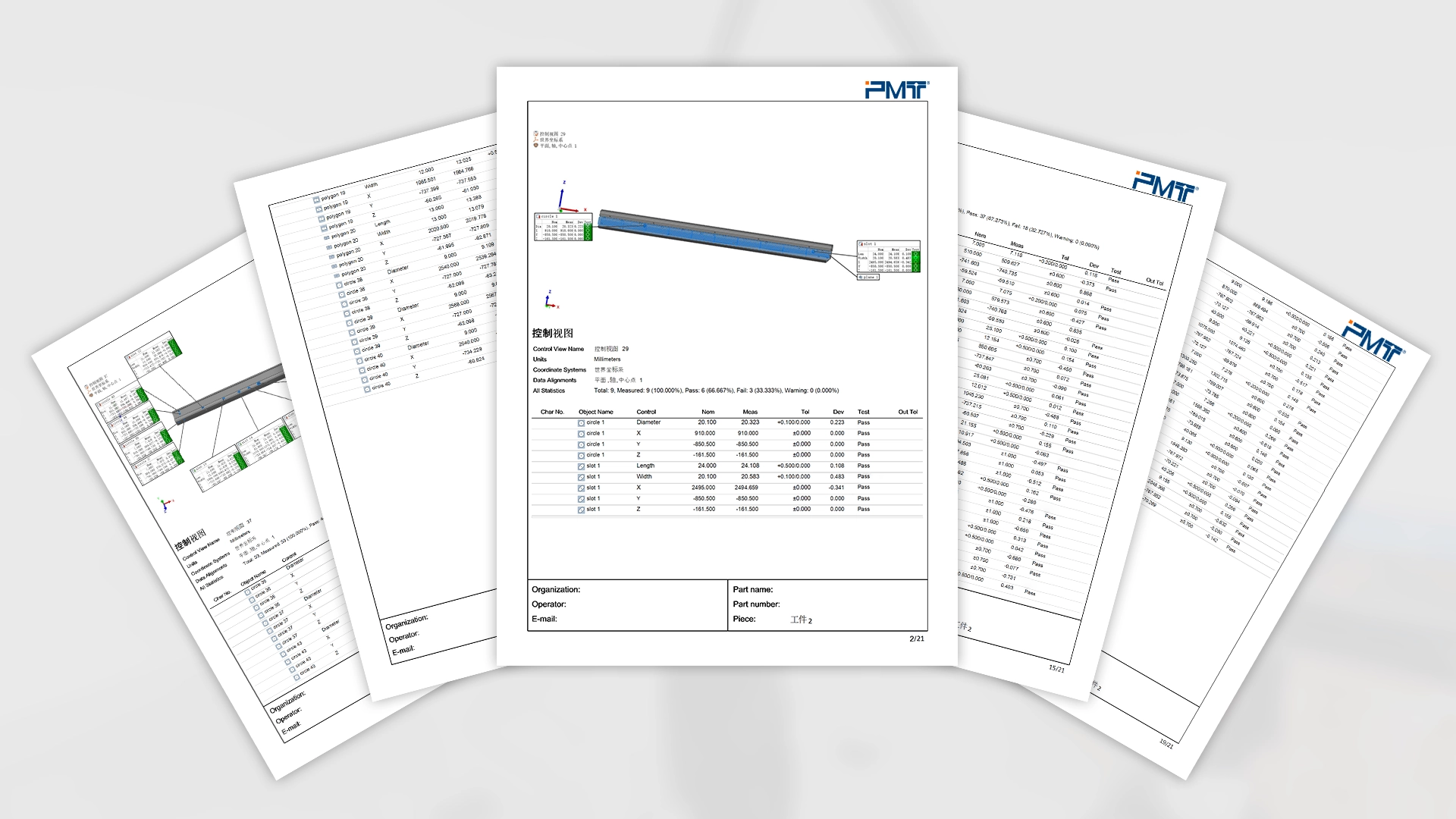

Für Merkmale wie Lochpositionen und Form- und Lagetoleranzen (GD&T) kann ein tragbares Koordinatenmessger?t schnell Koordinatensysteme mithilfe von Ebenen, Achsen und Mittelpunkten erstellen. Dank seines gro?en Messbereichs und seiner hohen Flexibilit?t erm?glicht der PMT-Messarm eine umfassende Datenerfassung über den gesamten Messbereich. Er unterstützt die pr?zise Messung von Innen- und Au?endurchmessern, Kugeldurchmessern, Kegelwinkeln, Ebenheit und Zylindrizit?t und eignet sich somit ideal für die Prüfung gro?er Werkstücke in verschiedenen Szenarien.

Nach Abschluss der Messung werden die Echtzeitdaten mit dem CAD-Modell verglichen, um festzustellen, ob die Toleranz den erforderlichen Standards entspricht. Die Ergebnisse k?nnen im STEP- oder IGS-Format exportiert und in unternehmensweite Qualit?tsmanagementsysteme integriert werden. Dadurch ist eine lückenlose Rückverfolgbarkeit der Messdaten über den gesamten Lebenszyklus hinweg m?glich.

Bemerkenswert ist auch, dass ein italienischer Automobilhersteller mit dem PMT Alpha-Messarm den Produktionszyklus um die H?lfte verkürzt hat.

Bemerkenswert ist auch, dass ein italienischer Automobilhersteller mit dem PMT Alpha-Messarm den Produktionszyklus um die H?lfte verkürzt hat.

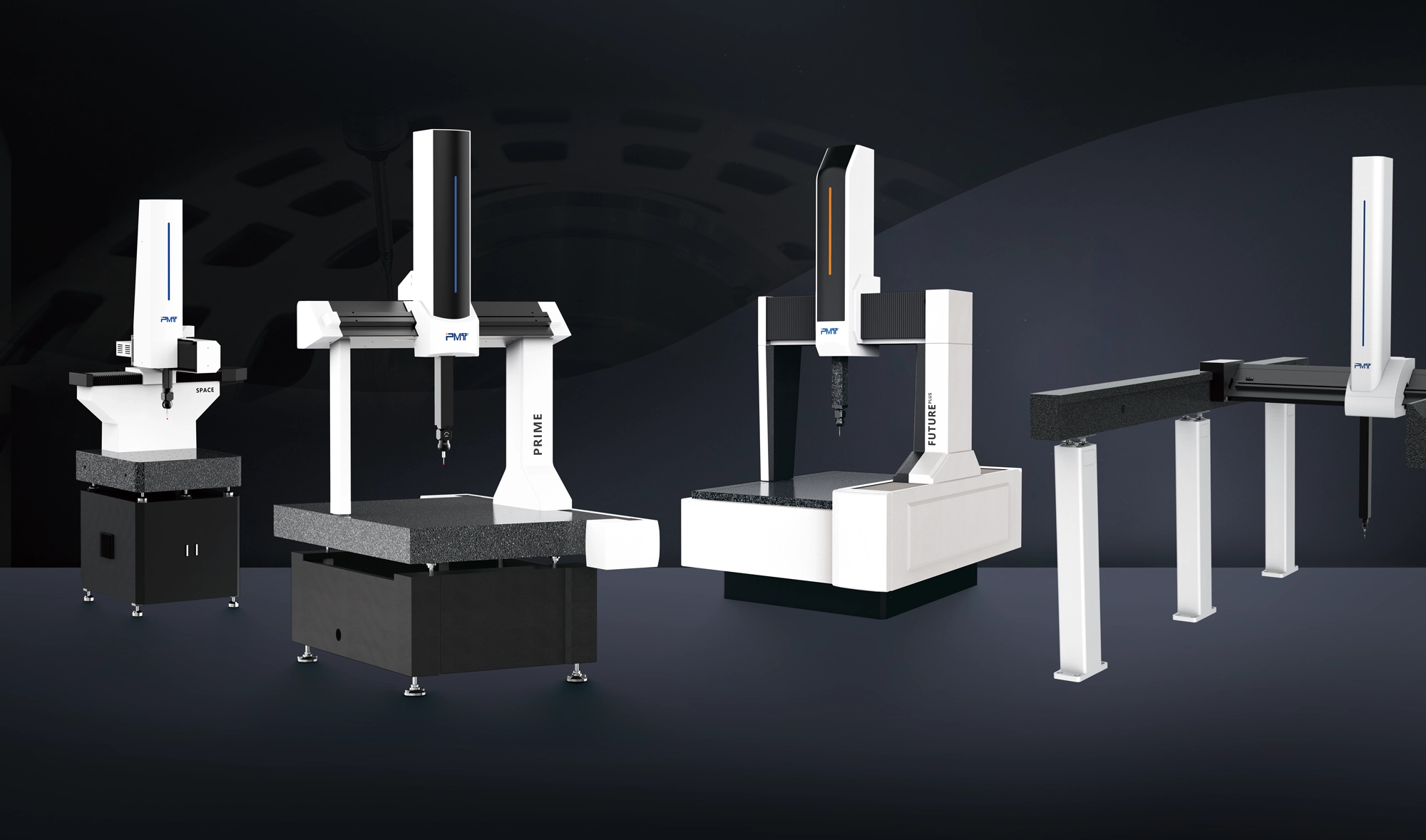

PMT bietet eine umfassende Palette an Koordinatenmessger?ten an, um den unterschiedlichsten Prüfanforderungen gerecht zu werden – von hochpr?zisen Messlabormessungen bis hin zu schnellen Messungen in der Fertigung.

Ideal für Messlabore und die Inspektion komplexer Teile, bietet au?ergew?hnliche Leistung.

Eine L?sung, die ein ideales Gleichgewicht zwischen hoher Genauigkeit und niedrigen Kosten erreicht.

Da es keine Umgebungseinschr?nkungen erfordert und keine Luftquelle ben?tigt, ist es ideal für schnelle Bearbeitungsinspektionen vor Ort.

Erm?glicht die pr?zise Inspektion übergro?er und komplizierter Teile.

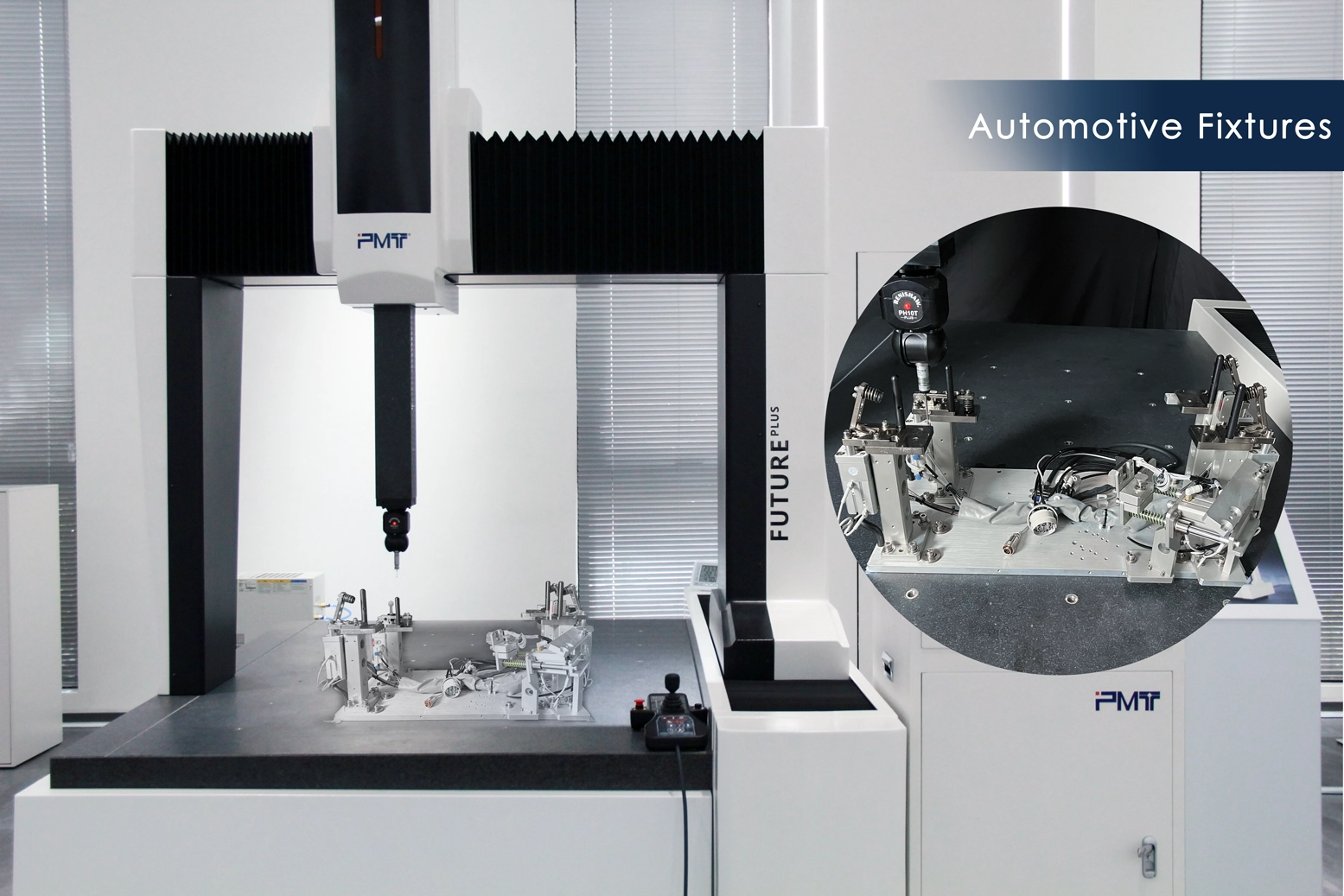

Fahrzeugbefestigungen: Für Armaturenbrettvorrichtungen in Kraftfahrzeugen sind kritische Abmessungen und Form- und Lagetoleranzen von ±0.01 mm sowie regelm??ige, obligatorische Chargenüberprüfungen erforderlich. Mit der Brücken-KMG-Serie PMT FUTURE k?nnen durch Programmierung automatische Prüfungen durchgeführt werden. Dadurch wird die Effizienz im Vergleich zu manuellen Vorg?ngen um 70 % verbessert und gleichzeitig werden menschliche Fehler vermieden.

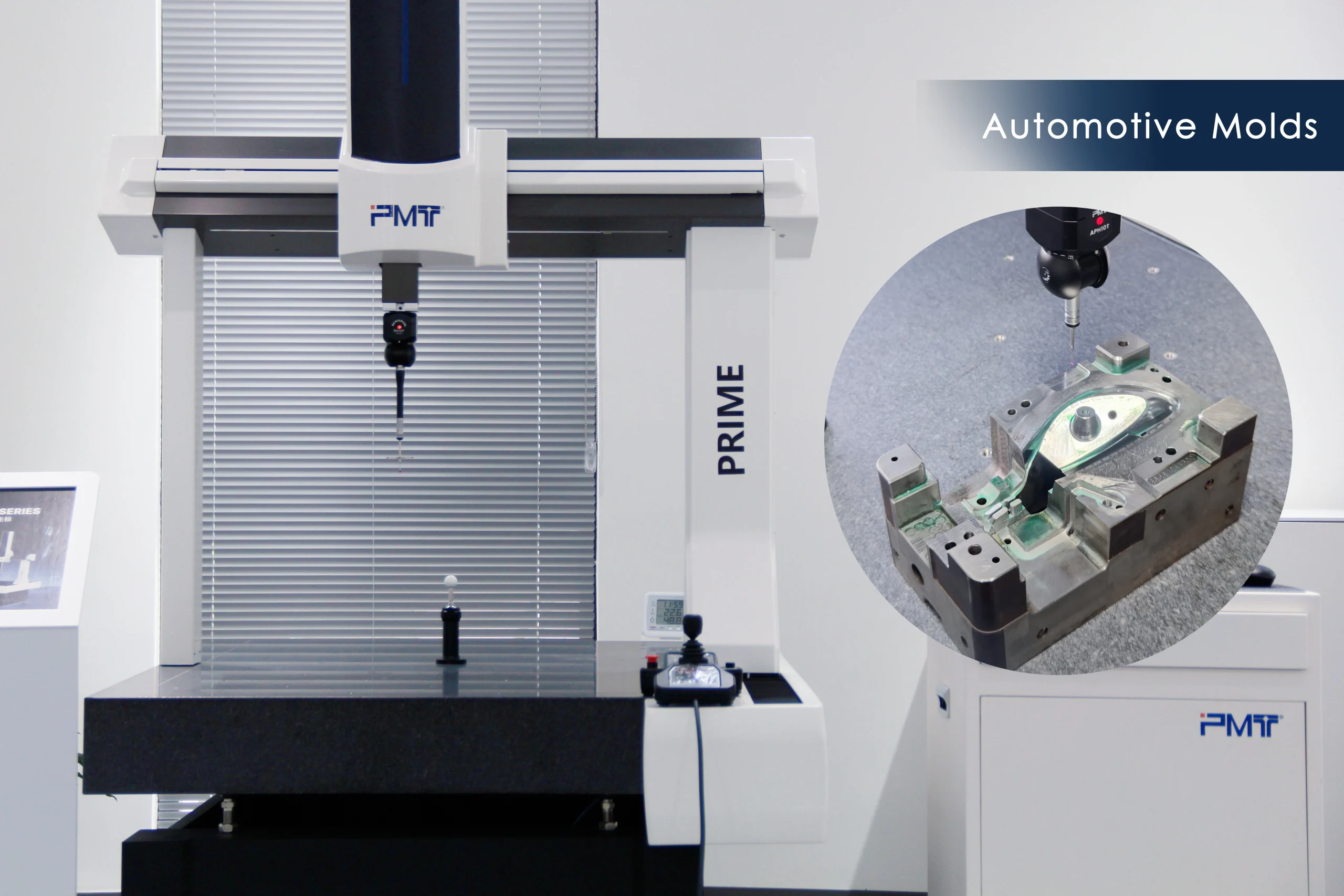

Automobilformen: Beim überprüfen der Ma?konsistenz und Toleranz von ±0.03 mm zwischen der Form und dem CAD-Modell kann das PMT PRIME Bridge CMM die Oberfl?chenpassung und Positionsabweichungen von Positionierungsl?chern besser analysieren und potenzielle Verformungsbereiche wie überm??ige Rundungen oder Verst?rkungsrippen identifizieren, die die Produktstabilit?t beeintr?chtigen k?nnen.

Empfohlene Konfiguration:

| Messbereich | 800 x 1000 x 600 mm |

| Sondenkopf | APH10T, motorisiert |

| Griffel | D4*L20+L20-Erweiterung |

| Winkel | A0B0 |

W?hrend sich die globale Branche für neue Energien rasant wandelt, hat China ein robustes und integriertes ?kosystem für neue Energietechnologien aufgebaut. Bei Fertigungsprüfungen in der Automobilindustrie haben tragbare Messarme und Koordinatenmessger?te von PMT branchenübergreifend einen Mehrwert von ?1+1>2“ erzielt, da sie sich gegenseitig erg?nzen und integrierte Datenworkflows erm?glichen. Die Gesamteffizienz konnte um mehr als 75 % gesteigert werden.

Tragbare Koordinatenmessger?te bieten hohe Mobilit?t für die Messung gro?er Teile vor Ort. Sie gew?hrleisten h?chste Pr?zision in Laboren für kritische Motor- und Karosseriekomponenten. Ihre Integration deckt ein breites Spektrum industrieller Messszenarien ab.

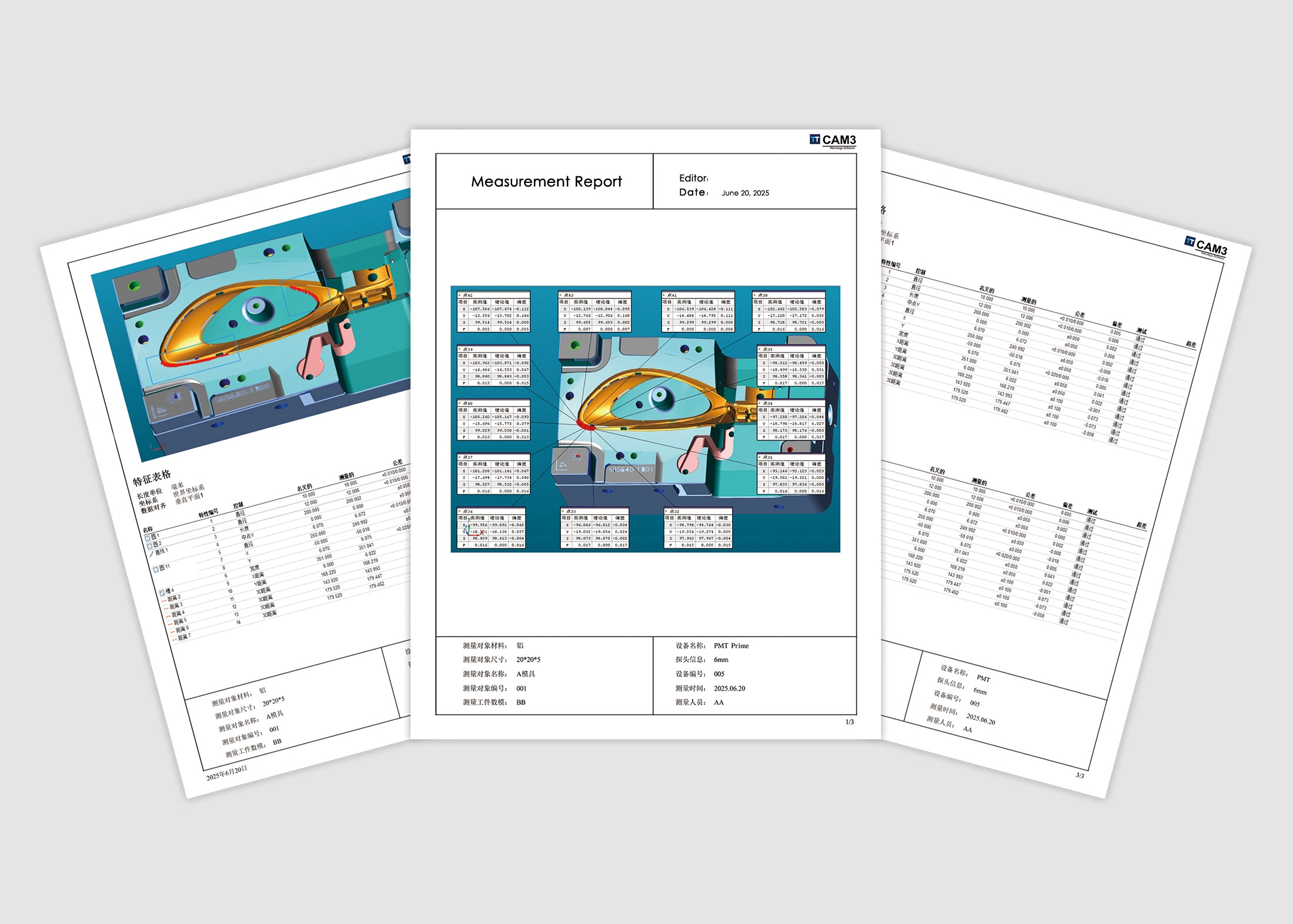

Basierend auf der von PMT selbst entwickelten Messsoftware CAM3 kann die Prüfung von Messarmen und Koordinatenmessger?ten ein integriertes Datensystem bilden, wodurch ein vollst?ndiger Qualit?tsprüfungsprozess entsteht, der effizienter und bequemer ist.

|

|

Zusammenfassend l?sst sich sagen, dass der Messarm und das Koordinatenmessger?t von PMT in Kombination mit der Software CAM3 eine vielseitige Messl?sung bieten, die sich sowohl für die Qualit?tskontrolle vor Ort als auch im Labor eignet.

M?chten Sie mehr erfahren? Kontaktieren Sie uns noch heute! PMT ist Ihr zuverl?ssiger Partner.